LITERATURA SECOM

Bienvenido a Literatura SECOM, aquí encontrarás información relevante sobre temas de importancia en el mundo del aire comprimido.

¿QUÉ ES EL AIRE COMPRIMIDO?

El aire comprimido es una determinada masa de aire que se encuentra a una presión superior a la atmosférica. Se trata de aprovechar la capacidad de compresión que tiene el aire atmosférico, para usarlo como energía o para acumularlo en un recipiente con la idea de un uso posterior.

¿DE QUÉ ESTA FORMADO?

Es una mezcla de gases, entre los que destacan el nitrógeno, el oxígeno y el vapor de agua. En menor cantidad, se pueden encontrar múltiples gases como el hidrógeno, el dióxido de carbono o el ozono.

El aire comprimido es un medio excelente para almacenar y transmitir energía. Es flexible, versátil y relativamente seguro en comparación con otros métodos de almacenamiento de energía, como las baterías y el vapor.

USOS DEL AIRE COMPRIMIDO

Este se utiliza para alimentar equipos de producción de neumáticos, maquinarias, accionadas por aire, limpieza de piezas a presión y para transportar o enfriar componentes durante la producción.

El uso del aire comprimido implica también su tratamiento. En pocas aplicaciones se puede usar el aire comprimido directamente de la salida de los compresores. Habitualmente es necesario tratar al menos la eliminación de polvo y contaminantes, así como del agua condensada o en vapor.

¿CÓMO SE PUEDE ADQUIRIR?

El aire comprimido se consigue usando unos equipos denominados compresores, que aspiran el aire atmosférico y lo comprimen hasta llegar a un valor de presión requerido y superior al de la presión atmosférica a la que se encontraba. Este valor de presión puede ser de unos gramos/cm2 sobre la atmósfera o de muchos kg/cm2.

RAZONES PARA ELEGIR EL AIRE COMPRIMIDO

- Energía fácil de almacenar y transportar.

- Eficiente y versátil.

- Más seguro que las herramientas eléctricas.

- Ahorro de energía.

Nueve de cada diez industrias utilizan aire comprimido a diario. El aire comprimido actúa como una fuente de energía para una gran variedad de herramientas y maquinaria, y es a menudo una parte importante y bien integrada de muchos procesos de producción.

Hoy en día, es una de las fuentes de energía más utilizada, debido a su seguridad, rapidez y facilidad de manejo.

COMPRESORES DE PISTÓN

El compresor de pistón es el más antiguo y más común de todos los compresores industriales. Un compresor de pistón es una máquina muy versátil, utilizada en aplicaciones tanto livianas como pesadas. Todos los compresores de pistón están compuestos por una serie de partes necesarias que interactúan entre sí para comprimir el aire.

¿CÓMO FUNCIONA?

Un compresor es una máquina cuya función consiste en incrementar la presión de un fluido. Al contrario que otro tipo de máquinas de similar función, el compresor eleva la presión de fluidos compresibles como el aire y todo tipo de gases. Este tipo de compresor puede ser lubricado o exento de aceite.

CARACTERÍSTICAS

- Cilindros y pistones. Los pistones son piezas formadas por un émbolo y un vástago que, al desplazarse dentro de un cilindro, reducen el volumen de un gas y aumentan su presión.

- Simple o de doble efecto. Esta clasificación hace referencia a la manera en la que actúan los pistones. Mientras que en un compresor de efecto simple los pistones solo comprimen el aire cuando se desplazan en una dirección determinada (hacia abajo por ejemplo), en un compresor de doble efecto el pistón actúa cuando se mueve en ambas direcciones.

- Una o dos etapas. En los compresores de pistón de una etapa todos los pistones actúan del igual forma, mientras que los compresores de dos etapas funcionan en dos fases: primero, se comprime una cantidad de aire determinada en un cilindro de baja presión y después, ese mismo aire se desplaza a otro cilindro donde se comprime a alta presión.

- Lubricados o exentos. Llamamos compresores lubricados a aquellos que emplean aceite para reducir la fricción de las piezas móviles.

- Tipos de configuración. El tipo de configuración del compresor de pistón hace referencia a la posición de sus cilindros.

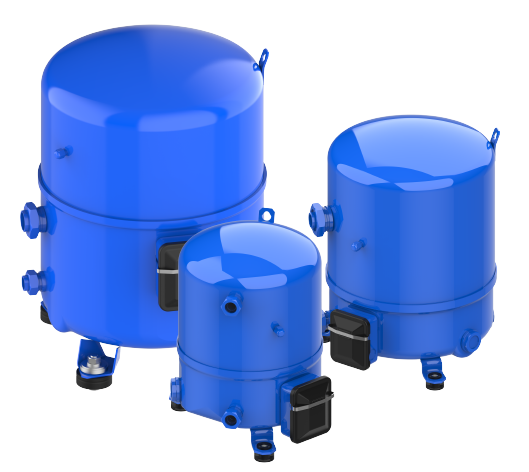

COMPRESOR RECIPROCANTE

El compresor reciprocante es una máquina que comprime el gas mediante el desplazamiento de un pistón dentro de un cilindro.

Los compresores reciprocantes también son conocidos como pistón porque su funcionamiento depende de un pistón, que es activado por medio de un cigüeñal conectado a una biela y un motor eléctrico. El movimiento de este pistón es lo que genera la reducción del volumen del aire y el aumento de la presión.

¿CÓMO FUNCIONA?

El principio de funcionamiento de este tipo de compresor es bastante sencillo, ya que se basa en el movimiento de vaivén (hacia atrás y hacia delante de un pistón). Generalmente se utiliza cuando se necesita una alta presión y bajo flujo (o flujo discontinuo de hasta 30 bares). Principalmente en trabajos en los que el aire se usa para herramientas manuales, limpieza de polvo, pequeños trabajos de pintura, usos comerciales, etc.

El compresor de aire reciprocante es de acción única cuando la compresión se realiza utilizando solo un lado del pistón. Un compresor que utiliza ambos lados del pistón para comprimir se considera de doble efecto. Los compresores de aire reciprocantes están disponibles ya sea refrigerados por aire o refrigerados por agua, y en configuraciones lubricadas y no lubricadas. Existe una amplia gama de compresores de este tipo con distintas selecciones de presión y capacidad.

VENTAJAS DEL COMPRESOR RECIPROCANTE

- Relativamente barato.

- Fácil mantenimiento.

- Adecuado para alta presión.

COMPRESORES ENFRIADOS POR AIRE

Los compresores refrigerados por aire necesitan un suministro de caudal de aire de refrigeración para la admisión y suficiente espacio para la ductería de descarga.

¿CÓMO FUNCIONA?

Los compresores de aire funcionan según un principio muy simple: cuando el aire se comprime, su volumen disminuye mientras que la presión aumenta. En esa misma línea de ideas, los compresores de aire libre de aceite y lubricado con aceite funcionan esencialmente de la misma manera.

La compresión de aire es un proceso de dos etapas en el que la presión del aire aumenta mientras que el volumen disminuye.

Los compresores enfriados por aire requieren cantidades adecuadas de aire de enfriamiento para la entrada y suficiente espacio para la descarga.

Sin suficiente espacio, es posible que los clientes enfrenten problemas de regulación de temperatura que pueden causar apagados molestos o fallas en los equipos.

COMPRESOR VSD

El sistema VSD regula la velocidad del motor del compresor para ajustar al máximo su rendimiento a la demanda actual de aire comprimido.

Un compresor de VSD acelera o desacelera dependiendo de las necesidades específicas de aire comprimido para evitar el desperdicio de energía.

¿CÓMO FUNCIONA?

Un compresor de velocidad variable funciona manteniendo una presión de aire constante. El compresor de velocidad variable ajustará la velocidad del motor para satisfacer la demanda de aire de su producción. Este puede funcionar con un flujo del 100 por ciento o puede fluctuar entre menores rangos de flujo de aire.

Los compresores VSD puede funcionar con presiones de suministro bajas y seguir manteniendo la presión de trabajo mínima requerida en el sistema de aire.

VENTAJAS

Un compresor VSD ajustará automáticamente la velocidad de accionamiento para satisfacer las fluctuaciones de la demanda, se ahorra energía y por tanto dinero: solo pagarás por la energía que demande tu planta.

COMPRESOR DE TORNILLO

Un compresor de aire de tornillo rotativo es un tipo de compresor de aire que utiliza un mecanismo positivo de tipo rotativo. Por lo general, los compresores de tornillo se encuentran en aplicaciones que requieren grandes volúmenes de aire comprimido a alta presión.

Al igual que los compresores de pistón, el compresor de aire de tornillo es un compresor de “desplazamiento positivo”.

En general los compresores de aire de tornillo reemplazan los compresores de pistón cuando se necesita un gran volumen de aire a alta presión. Esto puede ser para grandes aplicaciones comerciales e industriales o para accionar herramientas neumáticas de alta potencia.

¿CÓMO FUNCIONA?

A diferencia de los compresores de pistón, los compresores rotativos utilizan rotores para funcionar. El aire es aspirado en el mecanismo, y se comprime por el movimiento de estos rotores. Esto sucede porque el espacio de volumen entre los rotores se reduce.

Un compresor de aire de tornillo atrapa aire entre dos rotores (denominados macho y hembra) y el volumen de aire se reduce a medida que se mueve a través de estos rotores. La reducción del volumen de aire da como resultado aire comprimido, que luego es utilizado para una gran variedad de aplicaciones. Puede encontrar compresores de tornillo en aplicaciones que requieren equipos de alta calidad, como producciones industriales e instalaciones médicas.

VENTAJAS

Una de las principales ventajas de usar un compresor de aire de tornillo vs otros compresores de aire es el suministro continuo de aire comprimido. Otros beneficios de los compresores de tornillo rotativo es que estas máquinas hacen posible el trabajo en diversas aplicaciones desde las más simples hasta las más complejas.

TRATAMIENTO DE AIRE COMPRIMIDO

El aire comprimido se utiliza en una amplia gama de sectores y de muchas formas diferentes. Los requisitos concernientes a su calidad y pureza varían de acuerdo al sector donde vaya a utilizarse.

El aire comprimido presenta impurezas líquidas y sólidas, las primeras son principalmente restos de aceite procedentes del compresor y vapor de agua; las segundas están formadas por el polvo aspirado y las partículas sólidas desprendidas de la instalación por efectos de oxidación.

El primer colaborador de la limpieza del aire es el depósito acumulador, en su interior se facilita la condensación de agua y la precipitación de los aceites que sobrepasan el separador aire-aceite del compresor.

¿POR QUÉ ES IMPORTANTE EL TRATAMIENTO DEL AIRE COMPRIMIDO?

- El tratamiento del aire se realiza después de la compresión para purificar el aire comprimido y por lo tanto, liberarlo de contaminantes y hacerlo seguro.

- Dependiendo de tu sector profesional o industrial, necesitarás diferentes niveles de calidad del aire. Es importante tener claro las diferentes clases de aire según la norma ISO.

LOS DISPOSITIVOS DE TRATAMIENTO

DEL AIRE MÁS IMPORTANTES SON:

- Los secadores de aire extraen agua del aire después de la compresión.

- Los filtros de aire o los filtros de línea filtran partículas, aerosoles y otras impurezas del aire después de la compresión.

- Los separadores de aceite y agua separan el agua del aceite para su drenaje.

- Los depósitos de aire permiten almacenar aire comprimido no destinado a su uso inmediato. Puedes reconocerlos como depósito o tanque de aire comprimido integrado en el compresor o instalado de forma independiente.

- Los refrigeradores posteriores enfrían el aire después de la compresión. El aire comprimido esta inicialmente caliente, lo que hace que sea imposible de usar. La alta temperatura tendría un efecto negativo en el equipo, especialmente en su lubricación.

AIRE COMPRIMIDO RESPIRABLE

El aire comprimido destinado para la respiración en seres humanos ha de ser tratado con sumo cuidado. La pureza de este aire es fundamental para evitar consecuencias en la salud de las personas.

SECADORES DE AIRE

Un secador de aire comprimido es un equipo fundamental que permite reducir de forma notable el contenido de vapor de agua o humedad en el aire comprimido.

Los secadores aportan al tratamiento del aire comprimido, haciendo que sea más limpio para que la humedad no genere corrosión en los equipos o conexiones neumáticas.

Se fabrican diferentes tipos de secadores, la selección dependerá del nivel de humedad contenida en el aire y la temperatura ambiente.

TIPOS DE SECADORES

- Secadores refrigerantes cíclicos.

- Secadores desecantes.

- Secadores refrigerantes.

- Secadores refrigerantes no cíclicos.

La diferencia principal entre cada tipo de secador es el agente colocado dentro de la máquina para secar el aire entrante.

¿PORQUÉ ES IMPORTANTE UN SECADOR DE AIRE?

Un secador de aire ayuda a mantener el sistema en perfectas condiciones así como la fiabilidad y seguridad del proceso.

SECADORES REFIGERANTES CÍCLICOS

Los secadores refrigerantes cíclicos utilizan refrigerante para enfriar una masa de glicol o de aluminio, que rodea el paso del aire.

¿CÓMO FUNCIONA?

Los cíclicos utilizan equipos adicionales, tales como controladores de frecuencia o masa térmica, que permiten que el secador se encienda y se apague en función de la demanda de aire comprimido que entra en el secador, por lo que en última instancia tienen una mayor eficiencia energética.

VENTAJAS

Los secadores cíclicos ofrecen el máximo ahorro de energía y bajas caídas de presión. Debido a sus ventajas, un secador cíclico, a pesar de tener un coste ligeramente superior, puede ser muy beneficioso para cualquier sistema de aire comprimido, especialmente al considerar el coste de ciclo de vida general de los equipos. Si su aplicación experimenta una demanda de aire fluctuante, un secador cíclico es la mejor opción.

SECADORES DESECANTES

Los secadores desecantes eliminan la humedad de la corriente de aire comprimido de manera química al hacer pasar el aire sobre un lecho desecante.

¿CÓMO FUNCIONA?

El desecante absorbe el vapor de agua, es decir, el vapor de agua se adhiere a miles de poros diminutos en cada perla del desecante.

Una vez que el lecho desecante se satura, se utiliza el aire comprimido con un punto de condensación muy bajo o aire de purga caliente para secar desecante.

VENTAJAS

Los secadores refrigerados requieren una menor inversión de capital que los secadores desecantes con calefacción, tienen costos de operación y mantenimiento relativamente bajos. Esto los convierte en una opción económica para una amplia variedad de aplicaciones industriales.

SECADORES REFRIGERANTES

De todos los secadores de aire comprimido, los secadores refrigerantes son el tipo más popular y generalizado. Fiel a su nombre, este secador funciona de manera similar a los refrigeradores caseros en que se emplea un proceso de enfriamiento que evita la humedad.

Esto permite que el agua presente en el aire comprimido se condense y se separe del aire mismo, además de ser un componente crucial del sistema de aire para aplicaciones que requieren aire comprimido seco a un punto de rocío bajo.

¿CÓMO FUNCIONA?

- En la primea etapa, el aire comprimido ingresa al secador de aire y pasa a través de intercambiador de calor-aire, que enfría previamente el aire entrante.

- En la segunda etapa, el aire comprimido pasa a través de un intercambiador de calor de aire al refrigerante para reducir el punto de rocío del aire comprimido, generalmente hasta 3°C/37°F. El vapor de agua que estaba en el aire se condensa en líquido, que queda atrapado y posteriormente, es eliminado.

VENTAJAS

- Fácil de instalar.

- Fácil y económico de operar.

- Bajos costos de mantenimiento.

- Resistente a las partículas de aceite suspendidas en el aire.

SECADORES REFRIGERANTES NO CÍCLICOS

Un secador frigorífico no cíclico es un gran punto de partida para quienes quieren mejorar su calidad de aire comprimido pero tienen un presupuesto limitado.

Un secador no cíclico acciona constantemente el compresor de refrigeración y utiliza la válvula de derivación de gas caliente para redirigir el refrigerante incluso a menos de plena carga.

¿CÓMO FUNCIONA?

Un secador frigorífico no cíclico es un gran punto de partida para quienes quieren mejorar su calidad de aire comprimido pero tienen un presupuesto limitado.

Este secador funciona de manera continua, independientemente de la carga del aire comprimido que entre el secador. Esto significa que el consumo de energía a plena carga o sin carga es casi el mismo, por lo que la unidad no es tan eficiente energéticamente como otras opciones del mercado.

Este tipo de secador se combina idealmente con cualquier compresor de aire de tornillo rotativo.

VENTAJAS

- Este tipo de secador se combina idealmente con cualquier compresor de aire de tornillo rotativo, mientras que para el uso con cualquier compresor de aire de pistón se prefiere y recomienda una versión de alta temperatura.

- Los secadores no cíclicos son fáciles de instalar y de utilizar, lo que los convierte en un estándar del mercado en cuanto a rendimiento, calidad y capacidad para ofrecer los resultados deseados.

LUBRICANTES MINERALES

Los lubricantes minerales se obtienen a partir de la destilación y refinamiento del crudo, tras la obtención del gasóleo y antes del alquitrán, llegando a la proporción del 50% de un barril de crudo lo que es aprovechable como lubricante.

Los lubricantes minerales parten de unas determinadas características de base, que tienen que modificarse para mejorar sus propiedades iniciales.

A partir de lo que se llama base, se le añaden unos determinados aditivos químicos para mejorar sus propiedades.

USOS

Los lubricantes minerales obtenidos por destilación del petróleo son fuertemente aditivados para poder:

- Soportar diversas condiciones de trabajo.

- Lubricar a altas temperaturas.

- Permanecer estable en un amplio rango de temperatura.

- Tener la capacidad de mezclarse adecuadamente con el refrigerante (visibilidad).

- Tener un índice de viscosidad alto.

- Tener la higroscopicidad definida (capacidad de retener la humedad).

BENEFICIOS

- Alargar la vida útil del motor, del lubricante y las piezas mecánicas.

- Disminuir el consumo del combustible.

- Mejorar la fluidez del lubricante para mayor protección en el arranque del motor.

- Disminuir la emisión de gases contaminantes.

FILTROS DE LÍNEA

Un filtro de línea es un equipo que se utiliza para el tratamiento del aire comprimido. Su principal misión es limpiar el aire comprimido de impurezas de todo tipo, incluso bacterianas. Los filtros son los grandes aliados en las instalaciones de aire comprimido o gases.

El filtro de línea filtra principalmente partículas grandes y separa las gotas de aceite. Su grado de filtración nominal es de 3 y tiene una eficiencia del 99%. Este dispositivo tiene muchas ventajas ya que mejora la función de los secadores, alarga la vida útil de los filtros de precisión y evita problemas en el equipo.

¿CUÁL ES LA IMPORTANCIA DEL FILTRO?

El aire comprimido está lleno de partículas, aerosoles, y vapores de aceite que contaminad el aire comprimido y pueden perjudicar a los usuarios finales. Incorporar el filtro en línea correcto puede contribuir a eliminar las partículas no deseadas, así como los aerosoles y vapores. La cantidad de filtros y tipos necesarios dependerá de la calidad del aire que requiera su aplicación o proceso.

¿CÓMO SE CLASIFICAN?

- Pre-filtros. Son los primeros filtros que se instalan después de los compresores. Su principal misión es eliminar las partículas gruesas que podrían ser aspiradas por el compresor.

- Filtros intermedios. Se instalan a continuación de los pre-filtros y su misión es proteger los distintos accesorios y equipos que se instalan en la red de aire.

- Filtros finales. En este grupo incluimos todos los filtros específicos de protección del sistema antes de su uso final.

¿CÓMO SE COMPONE?

- Entrada de aire. Cuando el aire ingresa en los filtros, la tapa interna fuerza a este hacia un espiral descendente.

- Tapa del filtro. Este componente, como se mencionó, se encarga de dirigir el flujo de aire a través del dispositivo.

- Ruta del aire. Para que pueda ser descargado el aire del filtro, se debe seguir una ruta implementada en el dispositivo.

- Descarga del filtro. Este componente consiste en el orificio por medio del cual el aire es liberado del filtro.

- Elemento filtrante. Este componente es el que se encarga realmente de filtrar el aire comprimido. El elemento filtrante tiene la capacidad de capturar las partículas e impurezas que se desean eliminar del aire.

Los filtros de línea de los sistemas de aire comprimido son medidos por las dimensiones de las partículas e impurezas que pueden capturar.

DIFERENCIA ENTRE PRESIÓN Y FLUJO

Presión y flujo son dos términos que se usan a menudo cuando se trata de un fluido; eso es líquidos o gases. Estas dos propiedades son características del estado del fluido. Tanto la presión como el flujo del fluido son propiedad puntuales.

La presión es usada para obtener que los fluidos se muevan más rápido, mientras que el fluido al pasar por una restricción aumenta la velocidad y disminuye su presión respecto a un punto anterior.

Otra manera de observar la relación entre las variables presión y flujo es al considerar la presión de un fluido o sustancia como una fuente de energía almacenada en el recipiente que lo contiene.

La presión y el flujo están relacionadas entre sí, ya que la diferencia de presión es la causa del flujo.

¿CUÁL ES LA DIFERENCIA?

- La presión es la fuerza que actúa por unidad de área; es una propiedad del punto escalar de los fluidos.

- El flujo es la velocidad a la que el fluido pasa a través de una superficie determinada y el flujo es causado por la diferencia de presión dentro de un fluido.

INFORME SOBRE HUMEDAD Y CONDENSADO EN

SISTEMAS DE AIRE COMPRIMIDO

Los sistemas de aire comprimido son vitales para una amplia gama de aplicaciones industriales. Sin embargo, es importante comprender y gestionar adecuadamente el condensado que se forma como subproducto de este proceso. A través de la combinación de información de varios documentos, se pueden extraer puntos clave que destacan la importancia de este tema.

1. Condensado en Sistemas de Aire Comprimido:

- El aire atmosférico aspirado por el compresor contiene impurezas y humedad de agua.

-

Durante la compresión, el aire se calienta y luego se enfría, lo que provoca la condensación del vapor de agua.

- La eliminación eficiente del condensado es esencial para mantener la calidad del aire comprimido y proteger la maquinaria.

2. Tratamiento y Eliminación del Condensado:

- Los drenes de condensado son cruciales para eliminar la humedad de los separadores, secadores y filtros.

- Las regulaciones ambientales prohíben estrictamente el vertido de condensados contaminados en el medio ambiente.

- El cálculo del caudal de condensado es fundamental para dimensionar adecuadamente los sistemas de tratamiento.

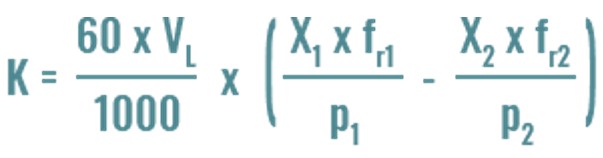

3. Cálculo del Caudal de Condensado:

- Se utiliza una fórmula para calcular el volumen de condensado generado en función de diversos parámetros como el caudal del compresor, la humedad relativa y la presión.

Fórmula:

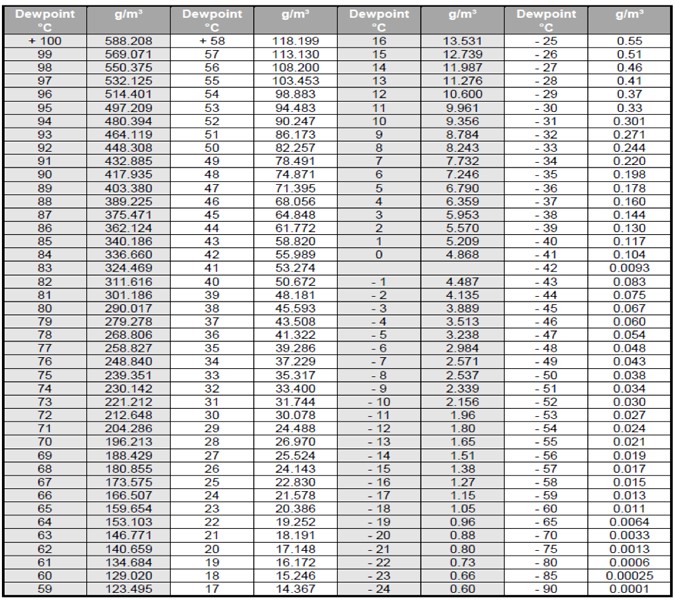

- La tabla de contenido de agua en el aire a diferentes temperaturas es una herramienta útil para estos cálculos.

4. Importancia del Punto de Rocío y la Calidad del Aire Comprimido:

- El punto de rocío es un indicador crítico de la humedad del aire comprimido. Se define como la temperatura a la cual el aire se satura y comienza a condensar.

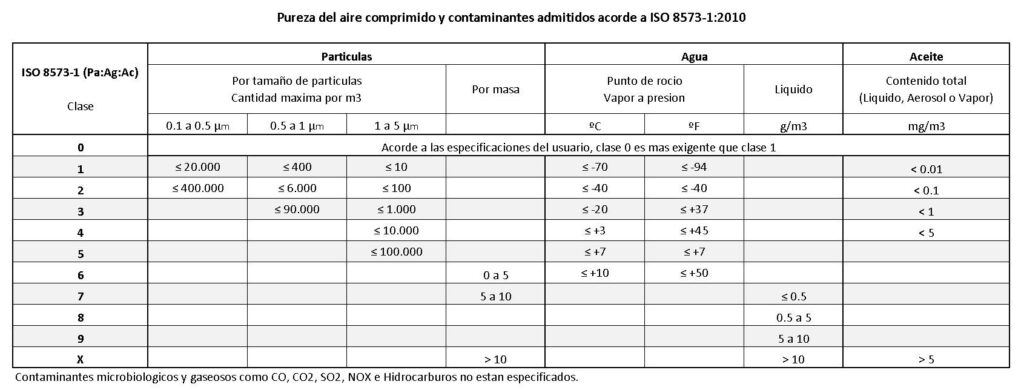

- La calidad del aire comprimido, determinada por la norma ISO 8573-1, se clasifica según la suciedad, el contenido de agua (punto de rocío) y el aceite.

- Los puntos de rocío más bajos indican un aire más seco y de mayor calidad, mientras que los puntos de rocío más altos sugieren una humedad relativa elevada y una calidad inferior.

5. Consideraciones sobre el Punto de Rocío a Presión de Trabajo:

- Es crucial considerar el punto de rocío a la presión de trabajo, ya que el aire comprimido se utiliza a esta presión y pueden producirse condensaciones perjudiciales en las conducciones y los equipos de consumo.

- Los fabricantes de secadores para aire comprimido especifican la eficacia del secador en términos del punto de rocío a presión de trabajo.

En resumen, la gestión adecuada del condensado y la comprensión del punto de rocío son fundamentales para garantizar la eficiencia operativa y la calidad del aire comprimido en los sistemas industriales.

GUÍA COMPLETA PARA ELEGIR LA TUBERÍA ADECUADA

EN SISTEMAS DE AIRE COMPRIMIDO

La selección del material adecuado para las tuberías en un sistema de aire comprimido es esencial para garantizar un rendimiento óptimo y una larga vida útil. A continuación, analizamos los diferentes tipos de tuberías disponibles, sus características técnicas y recomendaciones para su uso.

1. Acero Galvanizado

Características

- Durabilidad: El revestimiento galvanizado proporciona una protección básica contra la corrosión y prolonga la vida útil del material.

- Costo y Disponibilidad: Amplia experiencia en su uso y bajo costo inicial.

Desventajas

- Fricción y Pérdida de Carga: La tubería galvanizada presenta un alto factor de fricción, que incrementa la caída de presión. Esto puede resultar en una pérdida significativa de eficiencia en el sistema. Según la American Society of Mechanical Engineers (ASME), la pérdida de presión se estima en un 10% más alta comparada con otros materiales.

- Corrosión Interna: La corrosión interna puede acumular escamas que obstruyen el flujo de aire. Esto puede llevar a fallos en el sistema y aumentar los costos de mantenimiento.

- Instalación Compleja: Requiere personal altamente capacitado debido a su manejo, corte, roscado y soldadura. Las uniones roscadas o soldadas son propensas a fugas.

Recomendaciones

- Realizar inspecciones regulares para detectar y controlar la corrosión.

- Utilizar recubrimientos adicionales para mejorar la durabilidad.

2. Acero Inoxidable

Características

- Resistencia a la Corrosión: Ideal para aplicaciones que exigen alta calidad del aire y resistencia a ambientes corrosivos. Los tipos SS304L y SS316L son comunes en industrias críticas como la farmacéutica y hospitalaria, según la National Fire Protection Association (NFPA).

- Longevidad y Mantenimiento: Reduce significativamente la necesidad de mantenimiento y reemplazo debido a su alta resistencia.

Desventajas

- Costo Elevado: Más caro que otros materiales, pero la durabilidad y el bajo costo de mantenimiento pueden justificar la inversión inicial.

- Instalación Especializada: Requiere técnicas y herramientas específicas para una instalación adecuada.

Recomendaciones

- Utilizar en entornos donde la calidad del aire es crítica.

- Considerar sistemas de aire prensados que faciliten la instalación y reduzcan costos.

3. Aluminio

Características

- Ligereza y Flexibilidad: Su ligereza permite una instalación rápida y sin herramientas pesadas. Ideal para redes que necesitan ser reconfiguradas o expandidas.

- Propiedades Anticorrosivas: El aluminio no se corroe como el acero galvanizado, y su superficie interna lisa minimiza las pérdidas de carga.

Desventajas

- Costo Inicial: Aunque más alto que el galvanizado, los menores costos de instalación y mantenimiento pueden compensar esta diferencia.

Recomendaciones

- Ideal para instalaciones que requieren alta flexibilidad y bajo costo operativo.

- Utilizar sistemas de conexión de marcas reconocidas como Air Pipe para garantizar la integridad de la red.

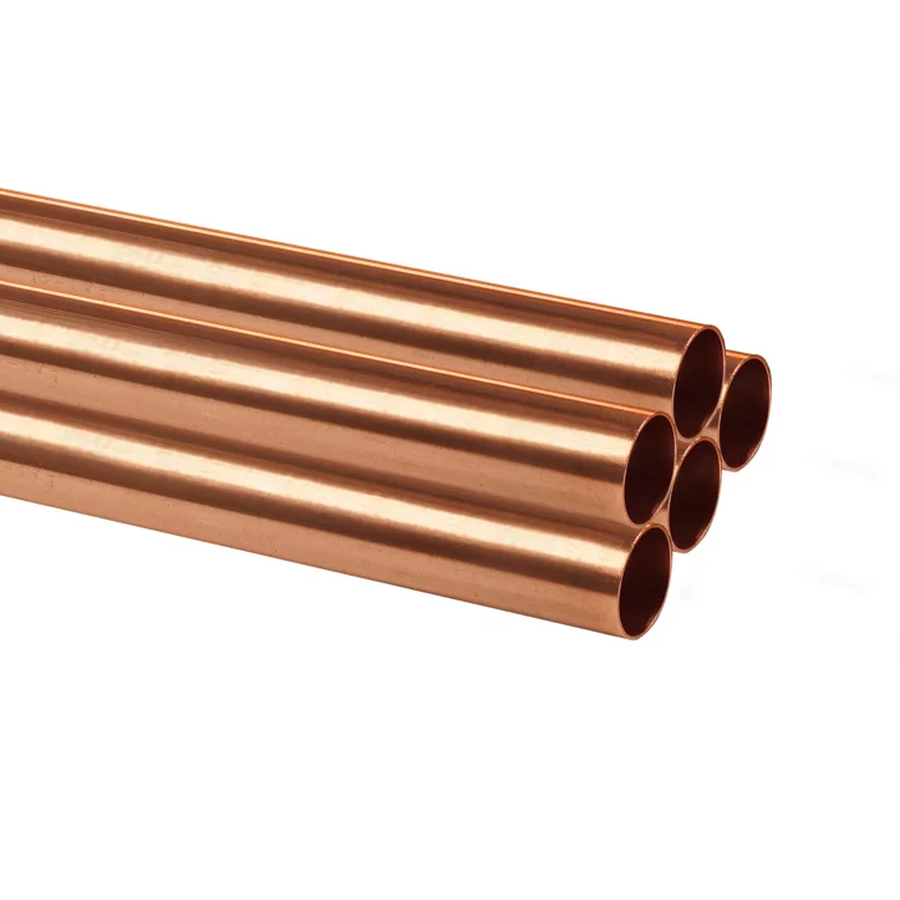

4. Cobre

Características

- Resistencia a la Corrosión: El cobre es resistente a la corrosión y tiene propiedades antimicrobianas, lo que lo hace adecuado para aplicaciones médicas.

- Facilidad de Instalación: Aunque el cobre es fácil de cortar y soldar, la instalación puede ser más costosa debido a los sistemas de unión por compresión o soldadura.

Desventajas

- Costo de Instalación: El costo de instalación puede ser significativamente más alto que el de otros materiales. Esto se debe al tiempo necesario para las uniones y al precio del material.

- Dilatación: Su coeficiente de dilatación es casi el doble del aluminio, lo que puede requerir más material para instalaciones grandes.

Recomendaciones

- Utilizar en aplicaciones donde las propiedades antimicrobianas son necesarias.

- Considerar el costo total de propiedad a largo plazo.

5. Plástico

Características

- Costo Bajo y Resistencia a la Corrosión: Los plásticos son económicos y fáciles de manejar. Sin embargo, no todos los plásticos son adecuados para aire comprimido.

Desventajas

- Incompatibilidad con Aire Comprimido: Tubos de PVC no son recomendables para aplicaciones de aire comprimido debido a riesgos de hinchazón y explosión a alta presión, como indica la Occupational Safety and Health Administration (OSHA).

- Durabilidad y Seguridad: Con el tiempo, el plástico puede volverse quebradizo y propenso a fugas.

Recomendaciones

- Evitar el uso de PVC para aire comprimido. Optar por plásticos especialmente diseñados para alta presión y cumplir con todas las normas de seguridad.

CONCLUSIÓN

Para la mayoría de las aplicaciones, la “tubería de aluminio” es recomendada por su resistencia, flexibilidad y facilidad de instalación. Aunque su costo inicial puede ser más alto, la durabilidad y menores costos de mantenimiento ofrecen una excelente relación calidad-precio.

El “acero inoxidable” sigue siendo la opción preferida en entornos críticos que requieren alta pureza del aire y resistencia a la corrosión. Para aplicaciones donde se exige la máxima calidad del aire, el acero inoxidable es insuperable.

Es fundamental seguir las especificaciones y recomendaciones del fabricante para asegurar una instalación correcta y cumplir con las normas de seguridad. Si tienes dudas sobre qué material elegir, te recomendamos consultar con un especialista para obtener la mejor solución para tu sistema.

Servicios - Maximizando la Confiabilidad

Por qué el aire comprimido es el Pulmón de su Planta

En la industria moderna, el aire comprimido es la “cuarta utilidad”. Sin embargo, a diferencia de la electricidad o el agua, su disponibilidad depende de un equipo de alta precisión: el compresor de tornillo rotativo. Muchos ven el mantenimiento como un gasto operativo, pero en realidad es la estrategia de gestión de activos más rentable para evitar paros de planta catastróficos

1. Integridad de la Unidad de Compresión (Airend)

El “corazón” del equipo son sus rotores. El aceite en un compresor de tornillo no solo lubrica; sella y enfría.

-El Riesgo: Un lubricante degradado pierde su capacidad de estanqueidad, aumentando la fricción térmica.

-La Consecuencia: Esto puede derivar en un “amarre” de la unidad, una reparación cuyo costo puede ser de hasta el 60% del valor de un equipo nuevo.

2. Eficiencia Energética

Un compresor que no recibe mantenimiento consume más energía para producir el mismo flujo de aire.

-Dato Crítico: Una caída de presión de solo 2 psi debido a filtros de aire obstruidos incrementa el consumo eléctrico en un 1%.

-El Beneficio: El mantenimiento preventivo asegura que cada kW de energía se convierta eficientemente en potencia neumática, reduciendo su factura eléctrica mensual.

3. Calidad del Aire y Protección de la Línea

El fallo en el elemento separador de aire/aceite provoca el “arrastre” de lubricante hacia su red de aire.

-Impacto en Cadena: El aceite en la línea contamina electroválvulas, daña sellos de cilindros neumáticos y satura filtros de línea, degradando la calidad del producto final y multiplicando los costos de reparación en toda la planta..

¿Qué sucede si posterga el servicio?

Esperar a que el equipo falle es la estrategia más cara. Un mantenimiento proactivo reduce el Costo Total de Operación (TCO) hasta en un 25% anual, eliminando los “paros no programados” que ocurren siempre en los momentos de mayor producción.

4. Protocolo de Inspección Esencial

Para garantizar un OEE (Overall Equipment Effectiveness) óptimo, un programa preventivo incluye:

-Análisis Termográfico: Identificación de puntos calientes en el motor y radiadores.

-Muestreo de Lubricante: Monitoreo de viscosidad y presencia de metales de desgaste.

-Verificación de Válvulas como la de Admisión y Presión Mínima: Asegurando ciclos de carga y descarga eficientes para reducir el desgaste del motor.

Regla de Oro: Un compresor bien mantenido es silencioso, eficiente y, sobre todo, predecible.

Guía de Inspección y Mantenimiento a Compresores de Tornillo

1. Inspección Diaria (Rutina de Operador)

Objetivo: Detectar anomalías antes de que se conviertan en fallas.

-Nivel de aceite: Verificar con el equipo detenido y nivelado (el aceite es el “alma” del tornillo).

– Purga de condensados: Drenar el agua de los tanques y trampas de humedad.

– Temperaturas de operación: Confirmar que la temperatura de descarga esté en el rango normal (80°C – 100°C aprox.).

– Ruidos o vibraciones: Detectar sonidos inusuales en la unidad de compresión o motor.

– Fugas de aire o aceite: Inspección visual rápida de mangueras y conexiones.

2. Inspección Semanal

Objetivo: Control de limpieza y eficiencia.

– Limpieza de filtros de aire (Prefiltros): Sopletear o limpiar los paneles de entrada de aire.

– Limpieza de radiadores: Limpiar con aire comprimido a baja presión para evitar sobrecalentamientos.

– Verificación de fugas de aire: Revisar la red de tuberías (una fuga de 1mm puede costar miles al año).

– Panel de control: Revisar si existen códigos de advertencia o alarmas almacenadas.

3. Mantenimiento Mensual

Objetivo: Ajustes mecánicos y eléctricos básicos.

– Tensión de bandas (si aplica): Ajustar para evitar deslizamientos y pérdida de eficiencia.

– Limpieza integral: Eliminar polvo y grasa del motor y componentes eléctricos.

– Inspección de filtros de línea: Verificar que los indicadores de saturación no estén en rojo.

– Prueba de paro de emergencia: Confirmar que el sistema de seguridad responde instantáneamente.

4. Mantenimiento Semestral / Anual (Servicios periodicos)

Objetivo: Renovación de componentes críticos.

– Cambio de aceite: Utilizar lubricante sintético de alta calidad para tornillo.

– Cambio de Filtro de Aire y Filtro de Aceite: Esencial para proteger los rotores.

– Cambio del Separador Aire/Aceite: Para evitar el arrastre de aceite a la línea.

– Engrase de rodamientos del motor: Seguir las especificaciones del fabricante.

– Inspección de válvulas: Revisar la válvula de admisión, de presión mínima y termostática.

– Ajuste de conexiones eléctricas: Reapretar bornes en el contactor y arrancador para evitar arcos eléctricos.

Nota de Seguridad y Garantía

El Manual del Fabricante es la Ley

Es vital recordar que, aunque las guías generales de mantenimiento son una excelente referencia, las especificaciones y frecuencias estipuladas por el

fabricante en el manual original de su equipo deben seguirse de manera estricta y puntual.

Cada modelo de compresor de tornillo tiene tolerancias térmicas, requerimientos de viscosidad de lubricante y ciclos de carga diseñados bajo ingeniería específica. Ignorar los intervalos recomendados o utilizar consumibles que no cumplan con las normas del fabricante no solo anula cualquier garantía vigente, sino que pone en riesgo la integridad estructural de la unidad de compresión.